![]()

2011年3月18日に高さ634mとなった東京スカイツリーは、634mに対して2cm以下の誤差という高精度な鉄骨組み立てを実現しました。

鉄骨の建物を高精度に組み立てるには「高精度な製品(参考:鉄骨の工場製作)」を「精度よく建てる」ことにつきます。

今回はどのように精度よく建てたのかをご紹介します。

工程を確保しながら高精度に鉄骨を組み立てていくには、建てた柱鉄骨を直ちに正確な位置に調整し、次の部材の取り付けを効率よく進めることが重要です。

柱鉄骨は精度よく建てられた下の柱鉄骨の上に接続されます。接続する柱の根元の位置はこれでほぼ決まりますが、まだ周りとつながっていない柱の頭の位置が正確な位置となるよう、ミリ単位でねじれや倒れを調整する必要があります。

東京スカイツリーの鉄骨は、異なる方向に斜めに立つ円筒状の柱が複雑に組み合わされています。そのため、柱鉄骨の頭の位置をどのように調整すべきかを導き出すのが煩雑となります。

そこで、瞬時に修正値を導き出し、建て方作業を効率よく行う「3次元計測・管理システム」を開発しました。

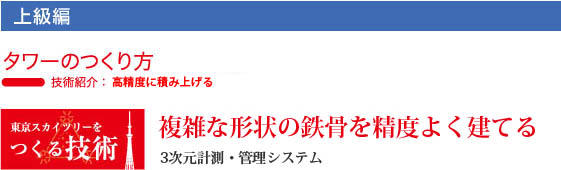

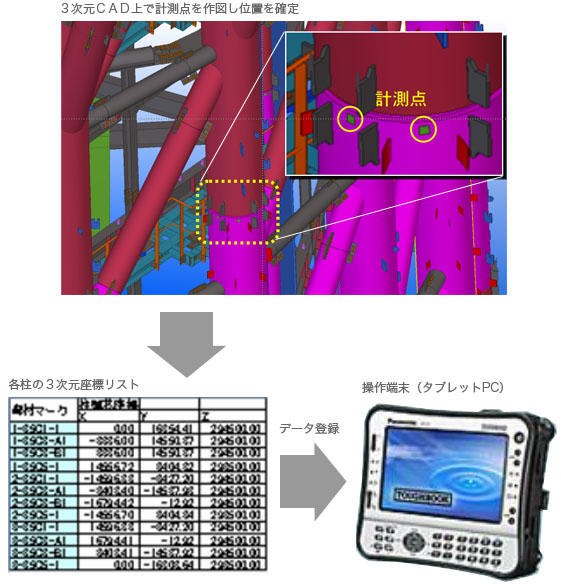

3次元計測・管理システムは、3次元光波測量器「トータルステーション」で柱上の2点の座標を光波で測り、持ち運びできる操作端末(タブレットPC)で計算し、瞬時にねじれと倒れの修正値を出します。

3次元計測・管理システムを利用した工事の流れを紹介します

鉄骨の3次元座標データの登録から、計測・解析、調整、最終データの登録までの流れを効率よく管理します。

![]()

3次元作図システムから各柱の計測点の3次元座標を取り込みます。

![]()

トータルステーションで計測点の位置を測り、どのように修正すべきかを操作端末に瞬時に表示します。

![]()

測量担当者は、操作端末に表示された修正値を無線などで調整作業者に伝えます。調整作業者は治具を使って位置を調整します。

![]()

最終的な設置データを入力し、調整後の精度をデータ管理します。

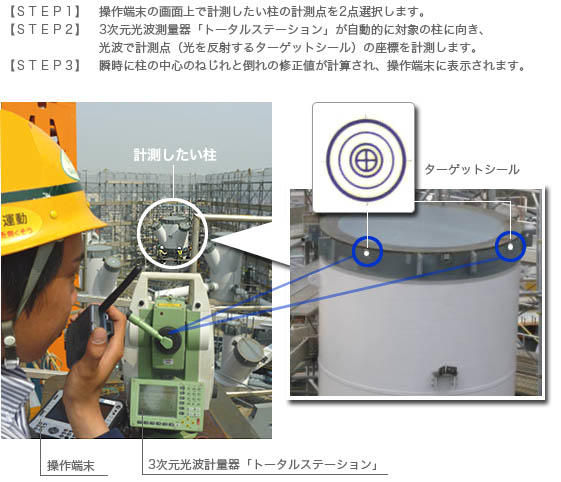

鉄骨の建て入れ調整完了後、調整済の最終的な値を入力し、「計測結果データ管理システム」で「建て入れ精度管理記録表」を自動作成します。そうすることで、組み立て精度が管理値以内であることを関係者間で再確認できます。

3次元計測・管理システムの活用で、各節ごとの柱の倒れの誤差も1cm以下という良好な結果となりました。

![]()

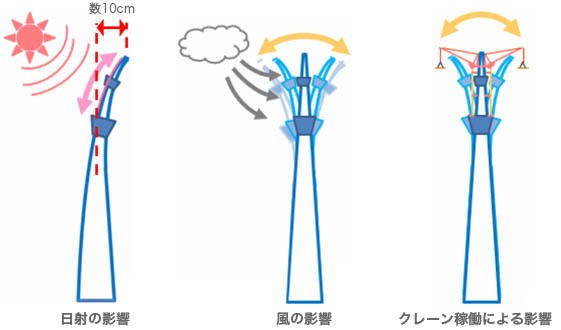

3次元計測・管理システムの計測精度の確保には、計測の基となる基準点の精度管理が重要です。ところが、塔体鉄骨は日射や風、クレーン稼働による影響で常に動いています。

![]()

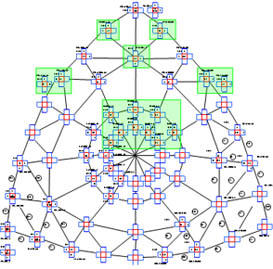

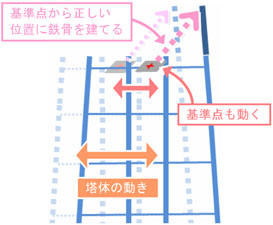

そこで、基準点は常に鉄骨を配置する最上部に移動して使用します。基準点より下の塔体の動きには関係なく、基準点に対して正しい位置を確保し、動いている塔体の上に鉄骨を積んでいきます。

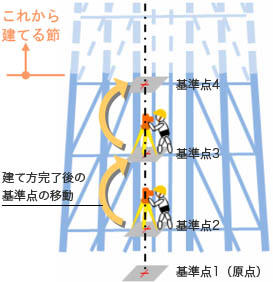

各節の基準点は、着工時に地上に設定した基準点を右の図のように建て方の進捗に合わせて常に最上部へと移動させます。

移動作業は、塔体の動きの影響が出ないように動きの少ない早朝などの時間帯に行います。

基準点の移動により、塔体の動きの影響を受けずに鉄骨を精度よく建てることができます。

![]()

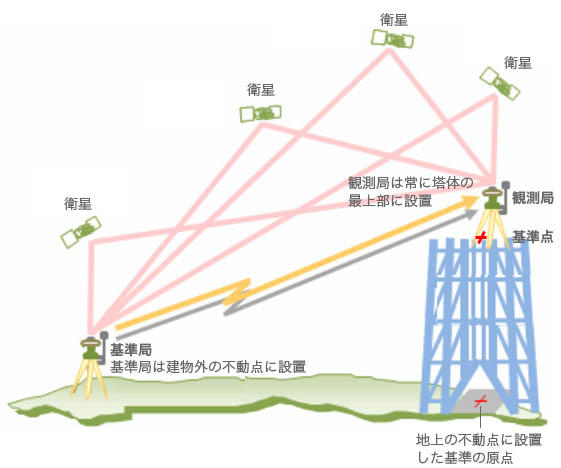

さらに基準点の精度を確保するために、累積誤差の確認を補完する仕組みを考えました。

正確な「基準点」を求めるためには、地上の不動点に設置した基準となる「原点」からの絶対位置を測ることが必要になります。しかし、地上から300mを超える上空を光波で計測するには誤差が多くなり、そもそも動いているものの位置を測ることは困難になります。

そこで高精度なGPS (Global Positioning System:全地球測位システム)を利用し、風や日射による塔体の動きの影響を排除した基準点の絶対位置を計測するシステムの開発を行いました。

基準局と観測局を同時に計測し、補正を行うことなどで精度を向上させます。また、連続計測で動きのある観測局を計測し、その中で風や日射により影響のある値を排除し、信頼性の高いデータ群の中から塔体が静止している時の観測局の位置を導き出す仕組みになっています。

東京スカイツリーのつくり方大公開(上級編)

タワーを支える杭をつくる

タワーの足元をつくる

タワーの鉄骨を積み上げる 未知の高さに吊り上げる

特殊な構造を積み上げる

人や材料を効率よく上げる

高精度に積み上げる

上空の気象条件に備える

アンテナ用鉄塔を引き上げる

タワーの心柱をつくる |