![]()

いまや10兆円を超える市場規模にまで膨らんだ医薬品業界。製薬会社や研究機関は新薬の開発や生産能力の増強に向け活発な動きを見せる。そんな中、医薬品工場の建設プロジェクトをトータルで支援するプロフェッショナルたちがいる。

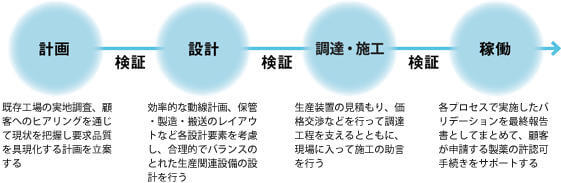

計画、設計、調達・施工、検証を担う4人に着目し、その仕事ぶりに迫った。

いきなりではあるが、「清潔な部屋を作りなさい」という命題があったとしよう。どんな部屋を作って、どう証明すれば清潔だと言えるだろうか。おそらく「清潔」という言葉の解釈次第で、人それぞれにいろんなアイデアが出てくるだろう。そのようなアイデアを検討・評価し、最適解を導いて建築物の付加価値を高めていくこと、そしてその活動を総合的・専門的に展開していくこと。これがエンジニアリングだ。

医薬品工場のエンジニアリングでは、実地調査や顧客ニーズをヒアリングして計画を立て、設計、調達・施工、稼働およびそれらの検証まで一貫したサービスを展開している。そこでは建築や設備の職員が中心となって日々奮闘している。

厳しい規制要件と顧客ニーズの融合

倉庫の新設計画に当たり、現状の荷姿、管理方法、発注単位などの実地調査とヒアリングを行う

薬は人の健康や命に関わる製品。故に、品質の信頼性や安全性などは薬機法(※1)によって厳しく管理されており、規制範囲は医薬品工場の在り方にまで及ぶ。これをガイドラインとして示したのがGMP(Good Manufacturing Practiceの略)と呼ばれるもので、工場建設では絶対厳守の規制要件となっている。

ところが、このガイドラインは一種の概念のようなもので、数値基準などの明確な指示がすべて表現されているわけではない。冒頭の命題がその実例。この場合、例えば人や空気の出入りに伴う異物の侵入をなくすことを考えて部屋の扉を二重にしたり、室圧を制御するといった対策を講じる。計画作業ではこれらのアイデアをイメージしながら、規制要件と顧客ニーズの融合を図っていく。

生産施設計画技術部部長の広瀬昌幸は、「GMPの本質と工場での実作業を理解したベストな提案で顧客をいかに安心させられるかが問われるのです」と取り組みのポイントを強調する。

大事なのはコンセプトを見失わないこと

工場のコンセプトを関係部門と確実に共有して設計に当たる

計画の内容を具体的に図面化する実施設計。医薬品工場の場合、その設計期聞はおよそ1年と、ほかの生産施設の倍近い時間を要するという。そんな長丁場を乗り切るために、生産施設設計技術部部長の山崎博史には大切にする信念がある。「コンセプトを見失っては良い仕事はできない」。

引き継いだ計画には無駄のない動線、保管・製造・搬送の機能的な連携など、さまざまな顧客の考え方や思想が反映されている。そのため、答えに迷ったときは、いつでもコンセプトに立ち返り、是非を判断しながら作業を進める。それがベストアンサーに近づく最良の方法だと部長の山崎は語る。高い意識がエンジニアリングを成功へと導く秘訣となっている。

生産装置の調達や施工を支える

生産装置の据え付け段階から、GMP適合や次工程を見越したクリーン管理を徹底する

工場に据え付ける生産装置は実施設計で仕様を決めた後、調達していく。この時、見積作業や価格交捗、顧客や協力会社との契約明細の作成などで本支店の調達部門を支援するのが生産施設施工技術部副部長の畑中祐太だ。

生産装置は、有効成分である原薬、注射剤、固形製剤といった製造する薬剤の種類や生産能力、国内製・海外製などの違いによって多種多様。一つひとつが特殊性の高い装置だ。代理店などとの価格交捗では、豊富な知識と経験が求められる。

副部長の畑中は「相見積もりが取れる装置もあれば、取れない装置もある。経験と相場観を頼りにいろいろなアプローチを試み、納得できる価格を導くようにしている」と話す。

また、装置の中には1年もの製作期聞を要するものもあり、施工の全体工程に影響を与えないよう関係部門とコミュニケーションを密に取って、発注のタイミングをコントロールしていくことも重要な役割だ。

精度の高いバリデーションで顧客満足度を高める

医薬品工場がGMPの考え方に適合しているかを科学的に検証し、結果を文書化する作業を「バリデーション」という。エンジニアリングでは事前に何千何万というチェックリストを作成し、設備ごとにバリデーションを行っていく。国内ではバリデーションが製造認可の要件となっており、その意味合いから、顧客はこれに高い関心を寄せ、最も重要視している。

生産施設設計技術部課長の三宅功一は、「仮に薬の販売先が海外であれば、相手国のGMPに即したエンジニアリングによって、バリデーションの結果を出す必要がある。非常に細かく、奥が深い世界です」と語る。

バリデーションではチェックリストと図面を照合したり、計測器を使って結果を検証したりと、一つひとつ手作業で行う

エンジニアリングの力で建築物を追求する

顧客の視点に立った誠実な仕事をしていきたい。それが医薬品工場に関わる担当者共通の思いだ。一筋縄ではいかない難しい仕事だからこそ、顧客からの感謝の言葉は何ものにも代え難く、やりがいの源となっている。エンジニアリングの力で、もっと良く、さらに良い建築物を追求する取り組みは続く。

※1 薬機法

旧薬事法の目的規定を見直し安全対策面を中心に改正された法律。2014年11月施行。正式名称は「医薬品、医療機器等の品質、有効性及び安全性の確保等に関する法律」