タフチューブ工法とは?

トンネル掘削面(切羽)の自立が困難な場合、掘削面から地山にボルトを打ち込んで切羽を安定させる「鏡ボルト工法」があります。タフチューブ工法は、打ち込むボルトの素材に鋼管を使用し、継手部には高強度のネジ継手を溶接したものです。

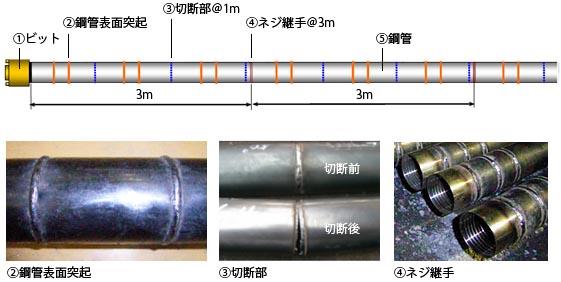

製作時に鋼管を1mごと(1掘進長ごと)に切断してから、特殊な溶接加工で鋼管同士を連結させることで、掘削時に重機で容易に切断、撤去できるようにしています。さらに、鋼管の表面に環状の突起を設け、定着力を高めていることも特長です。

長尺鋼管鏡ボルト工法「タフチューブ工法」

お客様のメリット

鏡ボルト工法の材料特性比較表

* 注入材はプレミックスモルタル(一軸圧縮強度 18N/mm2)を使用

1 コスト縮減と工期短縮を実現できます

- 特殊なネジ加工と溶接技術で継手部と切断部を強化し、従来と比べ約1.3倍(約400kN)の引張耐力を備えています。

そのため、切羽の安定に必要な本数を25%以上削減できます。 - 鋼管の表面に突起を設けたことで、平滑な鋼管に比べ約7倍の定着耐力があり、ボルトの性能を十分に発揮できます。

- ボルトの耐力強化により、さまざまな地質で長尺打設が可能になり、鏡ボルトの施工サイクル数が減少し、サイクルごとのラップ長を減少できます。

- 所要本数や施工サイクル数の減少で、工期を短縮できます。

2 環境負荷を低減できます

- GFRPタイプの鏡ボルト工法と比べ、掘削に伴う撤去の際に材料が飛散することがないため、掘削土との分別が容易になり、環境への負荷を低減できます。