株式会社大林組(本社:東京都港区、社長:白石達)は、現場溶接型鉄骨梁の耐震性能向上と施工の省力化を実現する「現場上向きロボット溶接工法」を開発しました。

現場上向きロボット 現場適用状況

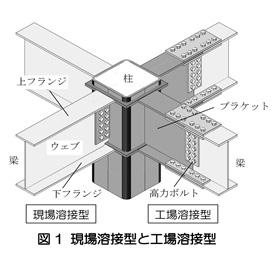

鉄骨造建物の柱梁接合部の施工方法は、(1)柱に対して梁のウェブを高力ボルトで接合し、フランジを工事現場で溶接する「現場溶接型」と、(2)柱に梁の一部(ブラケット)を鉄骨加工工場で溶接し、工事現場ではブラケットと梁をボルトで接合して柱と梁を組み立てる「工場溶接型」の2種類に大別されます(図1)。

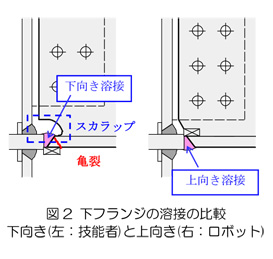

現場溶接型は工場溶接型に比べて材料や製作、保管・輸送のコストを抑えられるというメリットがあります。しかし、技能者が下フランジを下向きに溶接する際、フランジとウェブの交差部にスカラップ(溶接施工に必要な孔(あな))(図2)を設ける必要があり、地震時にはスカラップを起点に亀裂が発生しやすいことが課題でした。

さらに近年は、高齢化や若年層の入職率低下による技能者不足が懸念されており、現場溶接の省力化・省人化が求められています。

今回、大林組は、ロボットで上向き溶接することにより、現場溶接型の構造上の弱点であるスカラップをなくして耐震性を高め、さらに、施工省力化を実現する「現場上向きロボット溶接工法」を開発しました。同工法は既に、大林組東京機械工場事務所棟(埼玉県川越市)および同大阪機械工場事務所棟(大阪府枚方市)施工時に適用されています。

「現場上向きロボット溶接工法」の特長は、以下のとおりです。

-

高い耐震性を実現

下フランジをロボットで上向き溶接することで、従来必要であったスカラップを設けずに現場溶接が可能で、その結果、地震時の亀裂の発生を抑制できます。従来の現場溶接型とほぼ同等の材料・製作費、保管・輸送費で製作できるため、低コストのまま、工場溶接型(ノンスカラップ工法)と同等かつ従来の現場溶接型の約2倍の耐震性を実現します。

-

溶接施工の省力化

1人のオペレーターが複数のロボットを操作することで、技能者以上の溶接量を施工できます。今後は下フランジのみならず、上フランジもロボット溶接化することにより、技能者の1.3倍の作業効率をめざし、さらなる省力化を進めます。

-

高い現場溶接品質を確保

高度な技量を要する上向き溶接もロボットで溶接することで、高い品質を示す良好な外観の溶接ビード(※1)が安定的に得られます。また、大林組の東京・大阪両機械工場事務所棟への適用工事では、第三者による超音波探傷検査(※2)は全数合格しており、良好な内部品質も得られます。

上向き溶接部の良好なビード外観

大林組は、今後、「現場上向きロボット溶接工法」を積極的に適用することで、現場溶接作業の省力化を図るとともに、耐震性の高い安全な建物をお客様に提供していきます。

※1 ビード

一回の溶接操作で作られる溶接金属

※2 超音波探傷検査

超音波を鉄骨に与えた時に示す音響的性質を利用して、鉄骨(特に溶接部)の内部欠陥を調べる検査

以上

この件に関するお問い合わせ先

大林組 CSR室広報部広報第一課

TEL 03-5769-1014

プレスリリースに記載している情報は、発表時のものです。