株式会社大林組(本社:東京都港区、社長:白石達)は、自社開発技術である鉄骨造建物の現場溶接型の柱梁接合工法「ウィングビーム工法」を改良し、巨大地震に対する破断リスクを大幅に低減した「新型ウィングビーム工法」を開発・適用しました。

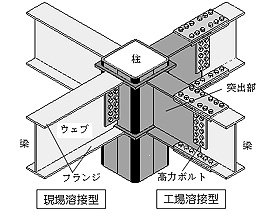

現場溶接型と工場溶接型(ストレート梁)

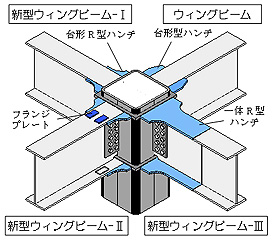

ウィングビームと新型ウィングビーム

(水平ハンチ梁)

鉄骨造建物では、柱梁接合部の破断リスクの大きさが耐震性能を大きく左右します。一般に、柱に対して梁のフランジを工事現場で溶接し、ウェブを高力ボルトで接合する「現場溶接型」の柱梁接合は、「工場溶接型」に比べ材料や製作のコストを抑えることができます。

また、柱から梁への突出部(ブラケット)がないため、保管が容易で、輸送コストが低減できるというメリットもあります。

しかし、1995年の阪神・淡路大震災では、工場溶接型に比べ現場溶接型の柱梁接合部に相対的に多くの被害が発生しました(出典:日本建築学会ほか、阪神・淡路大震災調査報告)。

大林組はこの地震被害を教訓に、経済性を保持したまま現場溶接型の柱梁接合部の耐震性を向上させるため、台形型の水平ハンチをフランジの梁端部に設けた「ウィングビーム工法」を1999年に開発し、これまで多くの建物に適用してきました。

しかし、近年、首都直下地震や南海トラフ地震など巨大地震への懸念が高まっており、より大きな揺れに耐える工法が求められています。

また、2011年の東日本大震災を受け、超高層建物に大きな揺れをもたらす長周期地震動や、長い時間にわたって揺れ続ける長時間地震動も懸念されており、揺れの大きさに加え、揺れの繰り返しに対する性能も重要になっています。

今回開発した「新型ウィングビーム工法」は、現場溶接型の経済的な利点を保持したまま、ハンチ形状を改善することで耐震性をさらに大きく向上させており、経済性と最高レベルの耐震性を両立させた柱梁接合工法です。

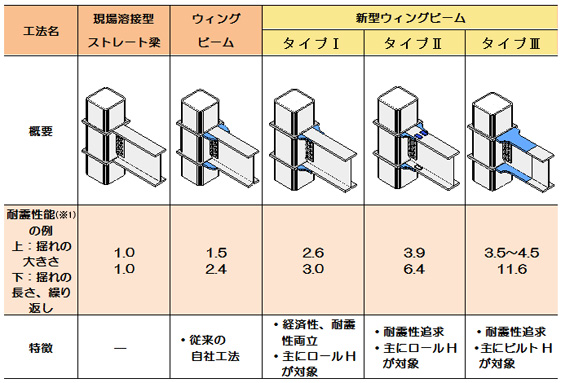

新型ウィングビーム工法の耐震性能と特徴

※1 耐震性能

「累積塑性変形倍率(地震時のエネルギー吸収能力の良否を表す指標)」を基にした耐震性能。上段は揺れの大きさに対する性能、下段は揺れの長さ、繰り返し(長周期地震動)に対する性能を表す。本指標は値が高いほど高性能であり、表中の数値は、現場溶接型ストレート梁を1.0とした場合の比率を示している。

「新型ウィングビーム工法」の特長は以下のとおりです。

- 建物要求性能と経済性に応じた工法選択が可能

建物の要求性能と経済性に応じた使い分けができるように、経済性と耐震性を兼ね備えたタイプⅠと、さらに高度な耐震性を追求したタイプⅡ、Ⅲの3タイプを用意しました(上の表参照)。現場溶接型ストレート梁と同程度のコストで高い耐震性能を有するタイプⅠと、タイプⅠよりさらに高耐震性を追求したタイプⅡは、主に圧延により成形されるロールH形鋼から製作します。一方、同じく高耐震性を追求したタイプⅢは主に鋼板を溶接で組み立てるビルトH形鋼から製作するため、大小さまざまな梁断面に対応できます。

- 接合部の破断リスクを低減した非常に高い耐震性能

検証実験の結果、新型ウィングビーム工法の耐震性能は一般的な現場溶接型ストレート梁と比較して揺れの大きさに対し最大約4.5倍、従来のウィングビーム工法と比較しても最大約3倍にまで向上しました。また、長周期地震動で問題となる揺れの繰り返しに対しては、現場溶接型ストレート梁と比較して最大約11.6倍、従来のウィングビーム工法と比較して最大約4.8倍に向上しました。新型ウィングビーム工法を適用することで、柱梁接合部の被害リスクを大きく低減でき、巨大地震などに対する建物の安全性を高められます。

- 地震荷重に応じた合理的な設計が可能

一般に、地震時は梁端部に大きな荷重がかかります。現場溶接型ストレート梁の場合、梁端部で強度を確保すると、梁端部以外は必要以上の断面の大きさとなっています。新型ウィングビーム工法は大きな荷重がかかる梁端部の断面のみを水平なハンチで増加させ強度を確保することで、より断面の小さい鋼材を使用した設計が可能です。その結果、梁の鉄骨量が減少するため、従来のウィングビーム工法と同様、現場溶接型ストレート梁と同程度のコストとすることができます。

また、新型ウィングビーム工法は、建物規模による制約はなく、さまざまな建物に適用可能です。既に、大林組東京機械工場事務所棟(埼玉県川越市)をはじめ、オフィスビルや製薬工場に適用しています。

大林組は、今後、新型ウィングビーム工法を積極的に提案し、災害に強い、安心・安全な街づくりに貢献していきます。

以上

この件に関するお問い合わせ先

大林組 CSR室広報部広報第一課

TEL 03-5769-1014

プレスリリースに記載している情報は、発表時のものです。

Tweet